當前位置:主頁 > 矽膠資訊 > 行業新聞 > 行(háng)業(yè)新聞(wén)

影響矽膠製品成型原因有哪些?

時間:2022-01-10來源:宏圖瀏覽次數:

矽膠製品在成型之前會有許多的因素會(huì)影(yǐng)響著,除了硫化溫度、注射壓力等操作控製參數對成型製(zhì)品的影響外,還有其他很多因素都對產品有很大影響,具體都有哪些呢,下麵宏圖(tú)矽膠帶你(nǐ)了解一下。

一、硫化壓力:就是指矽膠製品在成型模具中硫化成型(xíng)時硫(liú)化機對成型模具所施加的壓力值,硫化壓力對模壓矽橡膠製品是非常關鍵的參(cān)數,需要注意的不良就是:當矽膠(jiāo)製品成型硫化壓力過低時將會導致矽膠製品缺膠、荷重(chóng)偏高、基厚偏厚、長度偏短等不良,而矽膠製品成型硫(liú)化壓力過高時則會造

成矽膠製(zhì)品荷重偏低、基厚偏薄、長度偏長等不良,如果矽膠製品成型硫化(huà)壓力(lì)值設定過高還可能導致損壞硫化機(jī)。

二、成型溫度:就是指矽橡(xiàng)膠製品在硫化成型時(shí)的溫度,由(yóu)上下模兩組溫度組成。模溫又分為表溫和實測溫度,其中(zhōng)表溫是指在硫化機上所設(shè)定的溫度,而實測溫度就是用模溫表測得(dé)的實(shí)際溫度。

三、產品脫模:就是矽膠製品(pǐn)硫化完成從模腔中脫出來的(de)過程,也是最關鍵的一步,因為前麵(miàn)的(de)各項參數都完成的很好(hǎo),如果脫模(mó)不當,會導致矽橡膠(jiāo)產品破裂以及影響生產效率。所以首先在模(mó)具上油壓機成型前就要進行洗模處理,尤其是(shì)新模具,一定要先進行噴砂或電鍍處理(lǐ)。另外還可以借助噴脫模劑和在膠料(liào)中加入(rù)適量內脫模劑來(lái)實現(xiàn)。

四、硫化時間:就是(shì)矽膠製品成型硫化時在高溫(wēn)高壓條件(jiàn)下所持續的時間。此時間根據產品的結構及(jí)體積、作業員動作的嫻熟與生疏、膠料硫化劑的添加比例、膠料的特性、膠料在矽膠製品成型模具排放的方式、排氣的參數等因素而決(jué)定,最短可以是幾十秒,最長需要五六(liù)百秒甚至更(gèng)長。當硫化(huà)時間

設定過(guò)短時將會導致矽膠製品硫(liú)化不完全(發軟)、氣泡等不良(liáng),而硫(liú)化時間過長時則會導致矽膠製品變脆、難脫模等異(yì)常。

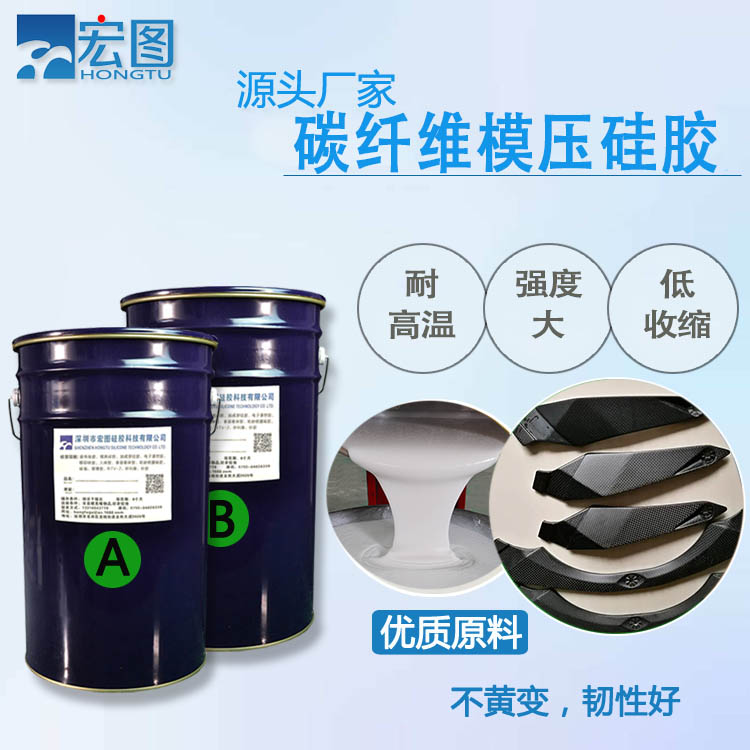

以上就是影響矽膠製品產品成型因素,你(nǐ)都了解清楚了(le)嗎(ma)?購買我們(men)宏圖模具矽膠原(yuán)料,如果在矽膠製品翻模操(cāo)作過程中出現問題,我們(men)可以進(jìn)行免費的指(zhǐ)導(dǎo)。

上一(yī)篇:嬰兒食品級矽膠產品耐熱溫度(dù)多少?

- 返(fǎn)回首頁

- |

- 宏圖矽膠

- |

- 矽膠產(chǎn)品

- |

- 矽膠(jiāo)資訊

- 矽膠案例

- |

- 合作夥伴

- |

- 聯係(xì)宏圖(tú)

- |

- 宏圖時刻

公司地址:廣東省 深圳市(shì) 龍崗區(qū) 龍城大道3020

座(zuò)機:0755-28342471 郵箱:279840520@qq.com

深(shēn)圳市宏圖矽膠科技有限公司 版權所有 ICP:粵ICP備17099390號

模具矽膠生產廠家:深圳液體矽膠生(shēng)產基地(dì)